posuvový

mechanizmus,

posuvový

mechanizmus,

(charakteristika)

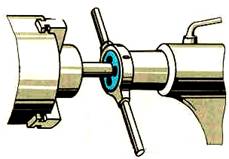

HROTOVÝ SUSTRUH je najrozšírenejší a nazýva sa tak preto, lebo sa na ňom obrobok upína medzi dva upínacie hroty. Jeden upínací hrot je zasadený vo vretene a druhý v hrotovej objímke koníka. Možno na ňom obrábať súčiastky najrôznejších tvarov a rezať všetky druhy normalizovaných závitov. Pomocou prídavných zariadení sa na ňom môžu vykonávať aj ďalšie špeciálne práce. Napr. prídavné kopírovacie zariadenie umožňuje sústružiť členité a tvarové plochy a zložité stupňovité hriadele podľa šablón alebo vzoriek. Pracovisko sústružníka je priamo pri stroji, čím sa skracujú vedľajšie neproduktívne časy. Namáhavé úkony, ako je napr. Upínanie obrobkov, premiestňovanie koníka a pod., možno zjednodušiť tým, že sa použijú hydraulické alebo, elektrické zariadenia. Veľkosť sústruhu sa určuje najväčším obežným priemerom D nad lôžkom a vzdialenosťou hrotov L. Týmito rozmermi je obmedzený aj rozmer obrábanej súčiastky. Obežný priemer nad lôžkom v sústruhu SV 18 R, ktorý budeme opisovať, je 380 mm. Vzdialenosť hrotov 750, 1 000 alebo 1 250 mm. Ako vzniká výrobok sústružení ? Materiál (polotovar) sa upne napr. medzi upínacie hroty sústruhu alebo v univerzálnom skľučovadle a dostáva točivý pohyb 1 proti nožu .obrába súčiastka, t. j. obrobok, dostáva vyžadovaný tvar odrezávaním prebytočnej vrstvy materiálu postačuje jeden záber noža. Hrubšie vrstvy sa musia odoberať niekoľkými zábermi noža.. Na každý záber noža pri sústružení valcových plôch sa musí nôž posunúť kolmo na os sústruženia. Tento pohyb noža sa nazýva prísuv. Aby mohol sústružnícky nôž odoberať materiál vo vyžadovanej dĺžke, musí sa posúvať rovnobežne s osou sústruhu. Tento pohyb sa nazýva posuv.

Hlavné skupiny (časti) univerzálneho hrotového sústruhu sú:

posuvový

mechanizmus,

posuvový

mechanizmus,

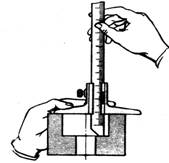

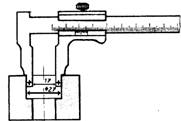

Sústružník musí pri práci kontrolovať okrem tvaru a akosti povrchu obrobku aj jeho rozmery. Musia sa zhodovať s rozmermi na výkrese; keď to tak nie je a obrobok sa nedá opraviť, vzniká nepodarok. Nepodarky znižujú hospodárnosť výroby, a preto jednou z hlavných úloh sústružníka je venovať veľkú pozornosť meraniu. Druh meradla volí sústružník podľa presnosti, s akou sa má súčiastka vyrobiť. Čím presnejší má byť výrobok, tým starostlivejšie musí pracovať a presnejšie merať. Presné meradlá aj presná výroba sú drahé, a preto sa nepoužívajú tam, kde to nie je nutné. Pre menej presné rozmery stačia jednoduché a lacnejšie meradlá. Keď sú pri rozmeroch predpísané dovolené odchýlky, napr. 50 ± 0,2 mm, stačí na meranie posuvné meradlo, ktoré zvyčajne meria s presnosťou 0,1 mm. Použiť presnejšie meradlo, napr. Mikrometrické, bolo by nehospodárne. Meradlá majú vyhovovať týmto podmienkam:

· Musí sa nimi merať ľahko a rýchlo;

· Pri zmene teploty sa ich rozmery nesmú veľmi meniť;

· Meraním sa nesmú veľmi opotrebúvať.

Sústružník zvyčajne meria:

· Počas obrábania – či dodržiava predpísané rozmery, a to vždy po zastavení stroja,

· Po osústružení, aby zistil, či je obrobok dobrý.

· Pred obrábaním – hrubé rozmery polotovaru,

Pri sústružení vniká rezná časť nástroja 3 (ktorá má tvar klinu) do materiálu obrábanej súčiastky obrobku) 4 a odrezáva z neho prebytočnú vrstvu v podobe triesky 5. Tak dostáva obrobok vyžadovaný tvar, rozmery a drsnosť povrchu. To možno docieliť vtedy, keď je rezná časť nástroja dostatočne pevná, tvrdá a ostrá, aby mohla prekonať súdržnosť častíc odrezávaného materiálu. Na sústruženie treba v podstate dva základné pohyby:

1. pohyb hlavný (pohyb do rezu),

2. pohyb vedľajší (pohyb do záberu).

Je pri obrábaní potrebný preto, aby nôž odrezal z obrobku triesku. Pri sústružení je tento pohyb točivý (rotačný) a najčastejšie ho vykonáva obrobok. Keď sa obrobok otáča a nôž sa do neho vtláča, odreže sa trieska dookola. Potom bude mať osústružená časť obrobku kruhový prierez.

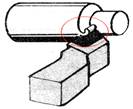

Je potrebný na to, aby nôž postupne odrezával trieska vo vyžadovanej dĺžke obroku. Tento pohyb nazývame posuv noža. Vedľajší pohyb môže byť buď plynulý, buď prerušovaný. Pri sústružení valcovej plochy sa nôž posúva priamočiaro v smere osi obrobku. Podobne je to aj pri ostatných spôsoboch obrábania. Pri vŕtaní na vŕtacom stroji vykonáva obidva základné pohyby vrták 3. Pri frézovaní na frézovačke je hlavným pohybom otáčavý pohyb 1 frézy 3, posuvný pohyb 2 obrobku je pohybom vedľajším. Pri obrábaní na vodorovnej obrážačke je priamočiary pohyb 1 noža 3 proti obrobku 4 (sem a tam) pohybom hlavným. Posuvný pohyb 2 obrobku po každom dvojzdvihu noža je pohybom vedľajším .Okrem hlavného a vedľajšieho pohybu je pri strojovom obrábaní potrebný ešte ďalší pohyb, ktorým možno meniť vzdialenosť nástroja od obrobku. Tento pohyb môže byť buď hrubý (pre rýchlu vzájomnú zmenu polohy nástroja a obrobku), buď jemný, ktorý nazývame prísuv (pohyb na nastavenie hrúbky odrezávanej vrstvy kovu). Prísuv pri sústružení vykonáva nôž vzhľadom na obrobok.

Sústružnícky

nôž je obvyklý rezný nástroj, ktorý sa používa pri sústružení. Môže mať rôzny

tvar a veľkosť. Sústružnícky nôž v podstate sa skladá z telesa noža 1, za ktoré

sa nôž upína a z reznej časti noža 2 (nos noža), ktorá pri sústružení vniká do

materiálu obrobku a oddeľuje z neho triesky. Rezná časť noža v tvare rezného

klina sa nazýva rezná hrana 3. Na sústruženom obrobku sú tieto tri plochy

:

Sústružnícky

nôž je obvyklý rezný nástroj, ktorý sa používa pri sústružení. Môže mať rôzny

tvar a veľkosť. Sústružnícky nôž v podstate sa skladá z telesa noža 1, za ktoré

sa nôž upína a z reznej časti noža 2 (nos noža), ktorá pri sústružení vniká do

materiálu obrobku a oddeľuje z neho triesky. Rezná časť noža v tvare rezného

klina sa nazýva rezná hrana 3. Na sústruženom obrobku sú tieto tri plochy

:

a) rezná plocha (Obr. 6), t. j. plocha obrobku, ktorá vzniká bezprostredne za reznou hranou noža;

(Obr. 6)

b) obrábaná plocha 5, t. j. časť neobrobeného povrchu obrobku (pred obrábaním);

c) obrobená plocha 6, t. j. plocha na obrobku, ktorá vznikla obrábaním;

Na sústružníckom noži rozoznávame tieto dôležité plochy:

a) čelo noža 7, t. j. plocha, po ktorej odchádza trieska

b) hlavný chrbát noža 8, t. j. plocha reznej časti obrátená smerom na reznú plochu obrobku

c) vedľajší chrbát noža 9, t. j. plocha reznej časti odvrátená od reznej plochy obrobku.

Priesečnica čela s chrbtom noža je ostrie (rezná hrana). Rezná časť sústružníckeho noža má hlavné ostrie a vedľajšie ostrie 10 je otočené k smeru posuvu. Vedľajšie ostrie 11 je pripojené na hlavné ostrie. Hrotom noža 12 sa rozumie oblasť prieniku čela, hlavného a vedľajšieho chrbta. Plocha spodnej časti telesa noža 13, ktorou nôž dosadá v nožovej hlave, sa nazýva ložná plocha a je zvyčajne brúsená.

Pri pretváraní a oddeľovaní častíc kovu reznou hranou noža vzniká značné rezné teplo. Príslušná rezná teplota sa ešte ďalej zvyšuje trením chrbta noža o obrobok a odchádzajúcej triesky o čelo noža. Jej výška závisí od rezných podmienok najmä od reznej rýchlosti. Čím väčšia je rezná rýchlosť, tým rýchlejšie sú deformácie častíc obrábaného materiálu, a tým je vyššia rezná teplota.

Táto teplota škodí reznej hrane noža. Čím vyššia je rezná teplota, tým viac sa nôž zahrieva a tým viac klesá jeho tvrdosť. Oceľ oteplením mäkne. Keď táto teplota prestúpi tzv. medznú reznú teplotu, t. j. popúšťaciu teplotu rezného materiálu, nôž na povrchu zmäkne a stráca svoju rezaciu schopnosť. Taký nôž sa musí naostriť. Ak má byť ostrenie nožov z RO lacné, volia sa pri obrábaní také rezné podmienky, aby rezná teplota nepresiahla 600°C. Keď to nie je možné, znižuje sa rezná teplota chladením.

Chladením sa buď pri rovnakých rezných podmienkach predĺži trvanlivosť ostria noža, buď možno pri rovnakej trvanlivosti ostria zvýšiť reznú rýchlosť.

Priečne rovinné plochy obrobku rotačného tvaru sa nazývajú čelné plochy. Tieto plochy sa sústružia preto, aby mali predpísaný tvar, vyžadovanú tvrdosť povrchu a aby mal obrobok potrebnú dĺžku. Sú to čelné plochy obrobkov (napr. hriadeľov) a čelné plochy vonkajších osadení (nákružkov).

Voľby nožov na čelné sústruženie závisí od spôsobu upnutia obrobku, od tvaru a veľkosti obrábanej plochy, od veľkosti prídavku na obrábanie (hrubovanie, hladenie) a od materiálu obrobku.

Na čelné sústruženie sa najčastejšie používa ohnutý uberací nôž. Menšie čelné plochy a čelné plochy v ťažko prístupných miestach sa sústružia stranovými uberacími nožmi. Väčšie čelné plochy s dierou možno sústružiť priamym uberacím nožom.

Rezné uhly aj spôsoby ostrenia týchto nožov sú rovnaké ako pri nožoch na vonkajšie valcové plochy.

Drsnosť povrchu a výkon pri sústružení čelných plôch závisí od rezných podmienok. Pri hrubovaní volíme posuv so zreteľom na hĺbku rezu. Menšie hodnoty platia pre tvrdšie materiály, vyššie hodnoty pre mäkšie materiály.

Posuvy pre hladenie volíme podľa tabuliek. Menšie posuvy sa robia pre špeciálne jemné povrchy. Rezné rýchlosti volíme rovnaké ako pri sústružení vonkajších valcových plôch, t. j. podľa tab. 1. Pri obrábaní čelných plôch tuhými vyhnutými nožmi môžeme použiť tabuľkové hodnoty násobené súčiniteľom 1,1 až 1,2.

Obrobené čelné plochy sú často drsnejšie ako vonkajšie valcové plochy sústružené za rovnakých podmienok. Príčinou je zmenšujúca sa rezná rýchlosť pri posuve noža od obvodu do stredu a opotrebovanie noža.

Cvičenie 1

a) Vysvetlite, prečo sa pri sústružení čelnej plochy mení rezná rýchlosť.

b) Akou reznou rýchlosťou obrába nôž pri obvode čelnej plochy príruby s priemerom 200 mm a akou pri diere tejto príruby priemeru 80 mm, ak vreteno má 120 otáčok za minútu?

Pri čelnom sústružení upíname obrobky podobne ako pri sústružení vonkajších valcových plôch. Musíme dbať na to, aby čeľuste skľučovadiel a iného upínacieho zariadenia neprekážali pri pohybe noža, alebo aby na ne nôž nenarazil.

Nože sa upínajú s malým vyložením, aby sa nechveli. Výškovo sa nastavujú do osi sústruženia. Pri nastavení nad os vznikne uprostred osi výkružok, na ktorý by nôž narazil a zlomil sa. Ak nastavíme nôž pod os, zostane na obrobku neobrobená časť plochy.

Veľkosť prídavku na hrubovanie čelných plôch je v (Tab. 2), na hladenie v (Tab. 3).

Čelné plochy letmo upnutých obrobkov sa sústružia ohnutým uberacím nožom. Uhol nastavenia x je zvyčajne 45o (uhol medzi hlavným ostrím a smerom posuvu noža). Smer posuvu noža je kolmý na os sústruženia.

Pri čelnom sústružení sa nôž posúva ručne alebo strojové. Posuv môže byť buď od obvodu do stredu, buď naopak.

Diery do obrobkov z plného materiálu možno vŕtať aj na sústruhu, pretože hotová diera nemá často vyžadovaný priemer, slúži toto vŕtanie iba ako prípravná operácia pred ďalším sústružením alebo vystružovaním diery. vŕtanie dier na sústruhu je presnejšie ako na vŕtačke, obrobok pri otáčaní tlačí vrták stále do osi sústruženia.

Najstarší, najjednoduchší a dnes už málo používaný je kopijovitý vrták. Jeho dve ostria zvierajú spolu vrcholový uhol ε = 90o až 140o. Ostria tohto vrtáka sú zbrúsené tak, aby vznikol uhol chrbta α 5o až 10o. Uhol čela γ je zvyčajne nulový. Plynulejší chod triesky sa docieli vybrúsením žliabku pozdĺž obidvoch vrtáka. Veľmi dôležité, aby ostria vrtáka boli rovnako dlhé a mali rovnaký sklon.

Aby sa priemer kopijovitého vrtáka opotrebením veľmi nezmenšoval necháva sa na obvode jeho reznej časti vodiaca valcová plôška, ktorá má byť čo najdlhšia, aby mohla vrták v diere viesť.

Výhodou kopijovitého vrtáka je jeho jednoduchá výroba.

Kopijovitý vrták má však veľké nevýhody. Pri vŕtaní hlbokých dier zostávajú triesky v diere a poškodzujú ostrie vrtáka. Vyvŕtané diery nemajú presný tvar, sú hrubé a vŕtanie je zdĺhavé. Kopijovitý vrták sa v diere ťažko vedie a jeho ostrie sa otupuje. Použije sa na vŕtanie veľmi malých priemerov a na vŕtanie veľmi dlhých dier.

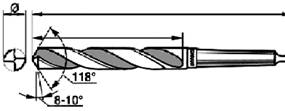

Na vŕtanie dier na sústruhu sa zvyčajne používa skrutkový vrták. Najčastejšie je to nástroj je to nástroj s dvoma ostriami so skrutkovými držiakmi pre odvod triesok a prívod reznej kvapaliny.

Tupé vrtáky sa ostria buď ručne, buď na špeciálnych brúskach (strojoch). Strojové brúsenie je presnejšie, lebo dáva vyžadovanú geometriu a symetrický tvar hlavných ostrý vrtáka. Pri ostrení sa zbrusujú oba chrbty hrotu. Pri strojovom ostrení sa vrták musí upnúť tak, aby os otáčania upínača pre vrták bola odklonená pod príslušným uhlom. Pri ostrení sa vrták kýva a pritláča k čelnej ploche brúsneho kotúča. Po zbrúsení jedného chrbta sa vrták v upínači otočí o 180o a rovnako sa brúsi aj druhý chrbát.

Ručné ostrenie vrtákov je nedokonalé, vznikajú tu chyby v geometrii a v súmerností jeho hlavných ostrí. Tým sa trvanlivosť vrtáka moc skracuje. Pri vŕtaní nesprávne naostreným vrtákom je jedno ostrie viac zaťažené ako druhé, vrták sa otláča na stranu a vŕta dieru väčšieho priemeru.

Priečne ostrie nereže, ale škrabe a preto sa vybrusujú súmerne v oboch rebrách vrtáka plytké drážky, ktoré zmenšujú prierez jadrá vrtáka, a tým aj dĺžku priečneho ostria. Osový tlak pre vŕtanie sa moc zmenší a tým sa podstatne zvýši výkon vrtáka.

Zlepšenie rezných vlastností a predĺženie trvanlivosti ostria vrtákov na sivú liatinu sa dosiahne ostrením. Vybrúsením plôšky s vrcholovým uhlom 70 až 75o a dlhej 0,2 priemeru vrtáka sa vytvorí lomené ostrie, ktoré láme triesku a odľahčuje rohy rezných hrán pri vŕtaní.

Rezanie ostrých závitov kruhovými závitovými čeľusťami

Vonkajšie závity, ktoré nemusia byť veľmi presné, režú sa na sústruhu najčastejšie ručnými kruhovými závitovými čeľusťami. Kruhová závitová čeľusť je v podstate kalená oceľová matica. Aby sa ostria ľahko zarezali do telesa skrutky, má kruhová závitová čeľusť na začiatku závitu tzv. rezný kužeľ. Tým sa celková prierez odrezávanej triesky rozdelí na niekoľko zubov čeľuste, zuby toľko netrpia vznikajúcim odporom materiálu obrobku a vyrezaný závit má hladký povrch. Preto sa dá kruhovou závitovou čeľusťou vyrezať celý závit naraz .

Kruhové závitové čeľuste sú najlepšie na rezanie závitu s malým priemerom. Možno však nimi rezať aj závity s väčším priemerom so stúpaním 3 mm a aj kalibrovať závity ľubovoľného rozmeru. Môžu byť buď celistvé, buď rozrezané. Vyrábajú sa buď uhlíkovej, buď rýchloreznej nástrojovej ocele.

Závitová čeľusť kruhová 1 sa upína v držiaku 2 a zabezpečuje sa v určitých medziach zovrieť, a tak nahradiť opotrebovanie ich zubov. Tým sa však čeľusť skriví, a preto takéto čeľuste sú vhodné len na rezanie menej presných závitov.