Každý pracujúci musí bezpodmienečne dodržiavať zásady osobnej hygieny, bezpečnosti práce, čistoty a poriadku na svojom pracovisku. Musí vždy používať predpísané pomôcky a výstroj.

Ochranné pomôcky základného ustrojenia.

Pomôcky na ochranu očí a rúk. (rukavice používame len pri manipulácii s materialom!

Potrebný tvar s požadovanou akosťou povrchu dávame materiálu a polotovarom pri ich premene na výrobok týmito spôsobmi:

· tvarovaním materiálu (kovaním, valcovaním, ťahaním, lisovaním atď.),

· odlievaním ( liatím do foriem - dutiny formy vypĺňa kov v tekutom stave),

· obrábaním kovu, t.j odrezávaním jeho častíc. Prídavok na obrábanie sa oddeľuje rezným nástrojom (frézou, sústružníckym nožom, vrtákom, výhrubníkom, brúsnym kotúčom, pilníkom, škrabákom a pod). Činná časť nástroja (zub, nos, hrot) musí byť pevná, tvrdá a ostrá, aby mohla prekonávať súdržnosť častíc materiálu a tým oddeľovať triesku, t.j. odrezávať prídavok na obrábanie.

Podľa sily, ktorá pôsobí na nástroj pri rezaní, rozoznávame obrábanie:

ručné (pomalé a drahé), pri ktorom sa nástroj (napr. Pilník) uvádza do pohybu silou ruky robotníka,

strojové, pri ktorom sa nástroj uvádza do pohybu mechanickou silou stroja.

Strojové obrábanie je presnejšie než ručné. Nástroj a obrobok sa pevne držia v polohe, ktorá najlepšie vyhovuje správnemu oddeľovaniu triesok. Strojovým obrábaním meníme tvar, rozmery materiálu a polotovarov na požadovaný výrobok veľmi rýchle, presne a pomerne lacno.

Na odrezávanie triesok sú potrebné dva základné pohyby:

· hlavný pohyb – pohyb do rezu

· vedľajší pohyb – pohyb do záberu

Hlavný pohyb je potrebný na to, aby nástroj mohol odrezávať triesku.

Vedľajší pohyb je potrebný na to, aby nástroj mohol odrezávať ďalšie triesky, t.j. oddeliť celý prídavok na obrábanie.

Spravidla jeden z týchto pohybov vykonáva obrábaný predmet ( materiál alebo polotovar) a druhý potom vykonáva nástroj. Niekedy však obidva pohyby môže vykonávať nástroj (napr. vrták pri vŕtaní na vŕtačke).

Hlavný pohyb môže byť priamočiary lebo otáčavý. Podľa toho rozdeľujeme obrábacie stroje takto:

Obrábacie stroje s priamočiarym hlavným pohybom (hobľovacie, obrážacie, preťahovacie stroje a iné),

Obrábacie stroje s otáčavým hlavným pohybom (sústruhy, frézovačky, brúsky atď.).

Frézy sú rotačné nástroje, ktoré majú zuby rozložené na povrchu základného telesa. Základné teleso má väčšinou tvar valca alebo kužeľa. Fréza sa pri práci otáča a jej zuby postupne zaberajú do materiálu a oddeľujú triesky. Frézy sa vyrábajú vo viacerých druhoch a veľkostiach. Vzájomne sa od seba líšia tvarom upínania atď. Podľa STN 22 2101 sú rozdelené do skupín:

Valcové frézy. Tieto majú zuby iba na valcovom plášti. Používajú sa na obrábanie širších rovinných plôch. Majú spravidla menší počet hrubších (veľkých) zubov, čo dovoľuje odrezávať väčšiu (hrubšiu) vrstvu materiálu. Vyrábajú sa frézy (STN 22 2120, 21, 24, 28 a 29).

Čelné valcové frézy majú zuby nielen na valcovom plášti, ale aj na jednej čelnej ploche, kolmej na os otáčania. Čelné valcové frézy odoberajú materiál spravidla reznými klinmi na oboch plochách súčasne, takže na jeden záber vytvárajú na obrobku dve vzájomné kolmé plochy.

Uvedené rozdelenie podľa výroby zubov však už nezodpovedá skutočnosti. Zuby fréz sa v súčasnosti okrem frézovania aj odlievajú, lisujú alebo valcujú. Zakrivenie chrbta býva vytvorené nielen podsústružením, ale aj podbrúsením, prípadne aj podfrézovaním. Preto je správnejšie rozlišovať frézy podľa spôsobu ostrenia.

Hrubozubové frézy, ktoré majú menší počet hrubších a pevnejších zubov. Majú aj väčšie drážky pre odchod triesok, a preto sa používajú na odrezávanie väčších hrúbok (vrstiev) materiálu, t. j. pri hrubovaní.

Jemnozubové frézy majú väčší počet malých zubov. Vhodné sú na frézovanie pri malej hĺbke rezu, hlavne pri obrábaní načisto.

Celistvé frézy, ktoré sú vyrobené z jedného kusa. Teleso frézy aj zuby sú v jednom kuse a bývajú z jedného materiálu.

Delené frézy, ktoré sú vyrobené z dvoch alebo niekoľkých dielov.

Zložené – združené frézy sú vždy zostavené z niekoľkých fréz umiestnených a upnutých vedľa seba na spoločnom tŕni. Týmito frézami sa obrábajú rôzne zložité povrchy na jeden priechod. Tvar, zostavenie a vzájomná poloha fréz sa určuje podľa profilu obrábanej plochy.

Stopkové frézy, ktoré môžu mať valcovú alebo kužeľovú stopku. Upínacia stopka sa vyrába z lacnej konštrukčnej ocele a činná časť nástroja z akostného rôzneho materiálu. Obe časti sú spojené stykovým zvarom. Veľkosti upínacích stopiek sú normalizované.

Nástrčné frézy majú dieru a upínajú sa na stroj pomocou upínacích tŕňov alebo priamo na koniec vretena stroj pomocou upínacích tŕňov alebo priamo na koniec vretena. Vŕtanie fréz je valcového alebo kužeľového tvaru.

Pravorezné frézy otáčajú sa v zmysle otáčania hodinových ručičiek (pri pohľade od vretenníka.

Ľavorezné frézy otáčajú sa proti zmyslu otáčania hodinových ručičiek.

Jednotlivé druhy bežne používaných fréz sú normalizované. V niektorých prípadoch sa používajú špeciálne prispôsobené frézy. Tieto frézy sa od normálnych fréz líšia hlavne profilom reznej hrany a veľkosťou. Ich výroba je však pomerne drahá, a preto pokiaľ je to možné, používame vždy normalizované frézy.

Frézy musia byť upnuté vždy pevne a spoľahlivo. Pri nesprávnom upnutí frézy hádžu, sú jednostranne namáhané, zle režú a obrobené plochy sú nekvalitné. Spôsob upnutia frézy závisí hlavne od konštrukcie, druhu a rozmerov frézy a od druhu (spôsobu) práce.

Frézy s valcovou upínacou stopkou upíname do upínacích hlavičiek alebo do upínacích puzdier s výmennými rozpínacími vložkami.

Presuvná matica upínacieho puzdra vtláča rozrezanú vložku v do kužeľovej dutiny telesa puzdra a jednotlivé časti vložky zvierajú valcovú stopku upínanej frézy.

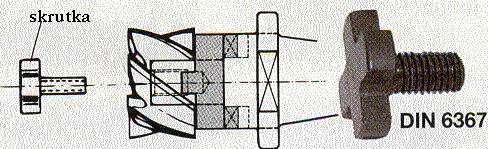

Frézy s kužeľovou upínacou stopkou sa upínajú pomocou redukčných vložiek ISA 30, 40, 50 do kužeľovej dutiny vretena a zabezpečujú sa pridržiavacou skrutkou.

Nástrčné frézy sa upínajú na letmé upínacie trne – frézovacie tyče.

Dostatočne pevné, tuhé a spoľahlivé upnutie obrobku je dôležité pri každom druhu obrábanie. Správne upnutie obrábaných predmetov je obzvlášť dôležité tam, kde práca nástroja má nárazovitý charakter.

Na upínanie obrobkov na frézovačkách používame rôzne upínacie prostriedky, ako sú strojové zveráky, upínacie uholníky, podložky, kliny, narážky, podpierky, úpinky, hranoly, upínacie prípravky atď. Voľba určitého druhu upínacích prostriedkov a spôsobu upínania závisí od:

veľkosti a tvaru upínaného obrobku,

druhu a spôsobu frézovania,

vyžadovanej presnosti,

celkového počtu obrábaných kusov.

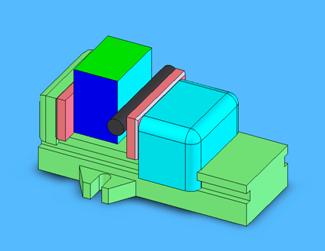

Menšie obrobky najčastejšie upíname do strojového zveráka, ktorý je pripevnený na hornej ploche pozdĺžneho stola frézovačky. Upínanie do strojového zveráka je najvhodnejšie a najviac sa používa. Strojový zverák má upínacie čeľuste priamobežné a na stôl frézovačky sa upevňuje skrutkami. Na stôl frézovačky ho upíname tak, aby jeho čeľuste boli s drážkami stola rovnobežné alebo na tieto drážky kolmé. Pred položením zveráka na stôl frézovačky treba hornú plochu stola aj základovú plochu zveráka dobre očistiť.

Polohu zveráka na hornej ploche stola frézovačky možno zabezpečiť a kontrolovať niekoľkými spôsobmi:

vodiacimi perami alebo kalenými kameňmi,

vyrovnávacími uholníkmi,

číselníkovým odchýlkomerom.

Vodiace perá alebo kalené kamene sú priskrutkované v priebežnej drážke na základovej ploche zveráka a pri vyrovnávaní zveráka potom zapadnú do pozdĺžnych drážok na hornej ploche stola.Nastavenie zveráka najčastejšie kontrolujeme dvoma uholníkmi, z ktorých jeden upneme do zveráka a druhým domeriavame podľa vodiacej plochy pre konzolu na prednej časti stojana.

Presnejšie skontrolujeme nastavenie zveráka číselníkovým odchýlkomerom, ktorý upevníme na tŕň vo vretene frézovačky. Dotykový odchylkomer nastavíme na čeľusť zveráka a pohybom priečneho, alebo pozdĺžneho stola (podľa toho, ako mame orientovaný zverák na stole) zisťujeme odchýlky v nastavení.

Pred vložením obrobku do zveráka musíme čeľuste i vnútorné dosadacie plochy zveráka dobre očistiť. Na podloženie obrobku vo zveráku používame presne opracované podložky. Upnutý obrobok dorazíme na podložky údermi kladiva (ak má neobrobené plochy), alebo údermi medenou, hliníkovou, gumenou, prípadne drevenou paličkou (ak má načisto obrobené plochy). Po dorazení a dosadnutí obrobku na podložky pevne dotiahneme čeľuste zveráka.

Obrobky, ktoré v priebehu frézovania treba nastavovať do rôznych polôh, upínajú sa spravidla do sklopných alebo otočných zverákov.

Väčšie obrobky, výkovky, odliatky a polotovary sa väčšinou upínajú priamo na pracovnú plochu stola. Na toto upínanie používame úpinky rôznych tvarov a veľkostí, rôzne opierky, podpierky, upínacie lišty a pod. Úpinky, opierky, lišty atď. sa na stole frézovačky upevňujú skrutkami s hlavou tvaru T. Nastavenie obrobku na stole frézovačky si uľahčíme narysovaním polohy plôch, ktoré budeme frézovať. Narysovanie obrobku tiež ukáže, aký veľký prídavok na obrábanie majú jednotlivé plochy, čo je dôležité aj pre voľbu frézy a postupu frézovania.

Pri upínaní obrobkov priamo na stôl frézovačky sa musia dodržovať tieto zásady správneho upnutia:

Upnutie obrobku musí byť rýchle, ľahké, presné a pevné. Len tak sa zlepší kvalita frézovacích prác, čím sa zvýši aj produktivita frézovania.

Často pretvárame rôzne druhy materiálu na výrobky, ktorých tvar býva veľmi odlišný od pôvodného tvaru. Aby obrobky (výrobky) mali predpísaný tvar a rozmery, musíme ich kontrolovať a premeriavať. Zisťujeme rovnobežnosť a kolmosť obrobených plôch, určujeme ich dĺžky, hrúbky a celkový tvar, kontrolujeme úkosy, uhly atď.

Na všetky tieto pracovné úkony používame rôzne druhy meradiel a meracích prístrojov. Konštrukcia, tvar veľkosť a presnosť meradiel, ako aj meracích prístrojov je určená ich použitím. Na hrubé meranie používame oceľové meradlá, meter, hmatadlá a pod., na presnejšie meranie používame posuvné meradlá, hĺbkomery, mikrometrické meradlá, mikrometrické odpichy, šablóny, základné mierky, kalibre a pod. Na nastavenie a kontrolu polohy nástrojov, obrobkov, upínacieho zariadenia a obrobených plôch používame uholníky, uhlomery, orysovače, mierky, šablóny, odchylkomery, nožové pravítka a pod.

Základnou jednotkou pre meranie dĺžok je dĺžka jedného metra (1 m). meter delíme na decimetre, centimetre a milimetre v desiatkovej sústave:

1 m sa rovná 10 dm sa rovná 100 cm sa rovná 1 000 mm

1 dm sa rovná 10 cm sa rovná 100 mm

1 cm sa rovná 10 mm

V strojárskej výrobe sa všetky rozmery vyrábaných predmetov udávajú v milimetroch a jeho častiach. Iba pri niektorých druhoch závitov sa hodnoty udávajú v palcoch (1“ sa rovná 25,4 mm). Podľa vyžadovanej presnosti sa výrobky vyrábajú s presnosťou na desatinu (0,1 mm), na stotinu (0,01 mm), na tisícinu (0,001 mm) príp. aj s väčšou presnosťou.

Jeden milimeter (1 mm) má desať (10) desatín sto (100) stotín a tisíc (1 000) tisícin milimetra.

Príklady zápisov rozmerov na výkresoch:

50,3 ... sa číta: priemer je päťdesiat celých ti desatiny milimetra.

20,31 ... sa číta: dĺžka (hrúbka) je dvadsať celých tridsaťjeden stotín milimetra.

87,345 ... sa číta: dĺžka (hrúbka) je osemdesiatsedem celých tristo štyridsaťpäť tisícin milimetra.

Dôležitou požiadavkou je, aby sa použitým meradlom mohlo merať ľahko, rýchlo a presne, aby sa meradlo čo najmenej opotrebovalo a aby sa teplom čo najmenej menili jeho rozmery.

Meradlá a meracie prístroje sú veľmi drahé, preto sa s nimi musí vždy správne zaobchádzať a ich udržiavaniu sa musí venovať čo najväčšia starostlivosť. Na pracovisku ich ukladáme oddelene od ostatného náradia.

Oceľové meradlo je vyrobené väčšinou z pásikovej ocele v dĺžkach 200, 300, 500 milimetrov, niekedy aj dlhšie. Oceľové meradlá sa používajú na menej presné meranie. Stupnica na nich je spravidla milimetrová a je vyrytá, vyrazená alebo vyleptaná. Časti milimetra sa pri meraní odhadujú. Oceľové meradlá hrúbky 3 mm sa používajú aj pri vrysovaní obrobkov. Upínajú sa do špeciálnych stojančekov a používajú sa na výškové nastavenie rysovacej ihly orysovadla.

Oceľové skladacie alebo tyčové metre sú vhodné iba na veľmi hrubé meranie. (Môžu však byť aj drevené.) Majú spravidla milimetrovú stupnicu. Niektoré metre sú v hornej polovici označené čiernym pruhom. Sú to modelárske metre, ktoré sú o ničo dlhšie (podľa zmrštenia odlievaného kovu).

Oceľovým pásmom meriame veľké dĺžky (15, 20, 25, 30 m a viac). Pásmo je navinuté na hriadeľčeku v ochrannom puzdre. Hriadeľček sa pri navíjaní pásma otáča kľukou.

Obkročné a dutinové hmatadlá sú určené pre nie veľmi presné meranie dĺžkových rozmerov (hrúbky, dĺžky, vonkajšie a vnútorné priemery). Meraný rozmer sa nastavuje pritlačením koncov meracích ramien k meraným plochám predmetu. Aby sme nastavili ramená na potrebný rozmer, zvierame alebo otvárame ho ľahkým poklepávaním o meraný, prípadne iný predmet. Na presnejšie a ľahšie nastavenie ramien na určitý rozmer používame hmatadlá s nastavovacou skrutkou, pri ktorých odpadá postupné poklepávanie.

Na meranie, t. j. po nastavení ramien na skutočný rozmer obrobku, zistíme veľkosť tohto rozmeru odčítaním na meradle. Pri odčítavaní rozmeru na meradle sa na stupnicu meradla pozeráme kolmo, aby sme rozmer odčítali správne. Pri šikmom pohľade na stupnicu je odčítaný rozmer väčší alebo menší.

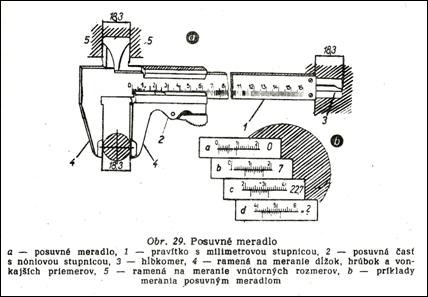

Posuvné meradlá patria do skupiny presných meradiel a používajú sa na meranie vonkajších a vnútorných priemerov, dĺžok, hrúbok a hĺbok. Posuvné meradlá sú najpoužívanejšie meradlá v technickej praxi. Vyrábajú sa v rôznych súpravách, veľkostiach aj s rôznou presnosťou odčítavanie meraných rozmerov. Na posuvnej časti posuvného meradla je špeciálna stupnica – nónius. Je to stupnica určitej dĺžky, rozdelená na určitý počet dielikov. Nónius umožňuje odčítať meraný rozmer s presnosťou 0,1, 0,05, 0,02, prípadne aj.

Posuvné meradlo s desatinou (0,1) presnosťou má nónius dlhý 9 mm, ktorý je rozdelený na 10 rovnakých dielikov. Každý dielik nónia meria 0,9 mm a je o 0,1 mm kratší, než je dielik na meradle základnej (pevnej) časti. Pri stlačení meracích ramien (čeľustí) k sebe kryje sa nulová ryska nónia s nulovou ryskou na základnom meradle, druhá ryska nónia (prvý dielik) je vzdialená od druhej rysky meradla o 0,1 mm, tretia ryska nónia (druhý dielik) je vzdialená od druhej rysky meradla o 0,2 mm, štvrtá ryska nónia (tretí dielik) je vzdialená od tretej rysky na meradle o 0,3 mm atď., posledná ryska nónia, ohraničujúca desiaty dielik nónia, sa kryje s deviatou ryskou meradla. Z toho vyplýva, že desiaty dielik nónia je vzdialený od desiateho dielika na meradle o 1 mm, takže nónius je o 1 mm kratší.

Pri určovaní rozmeru na posuvnom meradle sa riadime týmto pravidlom: nulová ryska nónia určuje počet celých milimetrov, ostatné rysky nónia určujú počet desatín milimetra. Pri meraní sa najskôr odčítajú celé milimetre, t. j. ich počet pred

Strojové súčiastky sa vyrábajú podľa výkresov. Rozmery na nich sú stanovené so zreteľom na ich funkciu, výrobu a meranie.

Robotník pri výrobe nedosahuje ani absolútne presné rozmery, ani tvary. Pri mnohých spojeniach, napr. pri uložení hriadeľa v diere, nie je ani treba, aby sa dosiahla najväčšia presnosť; funkcia súčiastky to nevyžaduje a výroba by bola drahá. Napr. pri výrobe väčšiny hospodárskych alebo stavebných strojov nie je potrebná taká presnosť ako pri výrobe obrábacích strojov alebo meracích zariadení. Vždy sa však kladie požiadavka, aby sa dali súčiastky vymieňať. Súčiastky sa musia pri montáži spolu spájať bez ďalšieho prispôsobovania a bez vyberania jednotlivých kusov z celej série.

Aby sa dosiahla vymeniteľnosť súčiastok, musí sa na výkrese uviesť s akou presnosťou sa má súčiastka vyrobiť. Vyrobené súčiastky sú dobré, keď sú ich rozmery v predpísaných medziach. Najväčší a najmenší možný rozmer sa však nevolí ľubovoľne. Dovolená nepresnosť výroby súčiastok a ich funkcia sú stanovené lícovacou sústavou. U nás je normou ČSN 01 4201 až 01 4235 zavedená lícovacia sústava ISO.

Tolerancia – je rozdiel medzi horným a dolným medzným rozmerom.

Skutočný rozmer – je skutočne nameraný rozmer súčiastky. Keď má byť súčiastka dobrá, musí byť skutočný rozmer vždy medzi obidvoma medznými rozmermi.

Medzný rozmer ( Mr ) – je rozmer súčiastky, ktorý je predpísaný na výkrese.

Odchýlka - je algebraický rozdiel medzi skutočným rozmerom alebo medzným a menovitým.

Medzná odchýlka – je algebraický rozdiel medzi medzným rozmerom a menovitým rozmerom; môže byť horná alebo dolná

Horná odchýlka - je rozdiel medzi horným medzným rozmerom a menovitým rozmerom

Pre každý prípad frézovania volíme čo najvhodnejší stroj, nástroj na upínacie pomôcky.

Upínacie plochy stola, upínacie časti fréz, upínacích tŕňov aj všetkých používaných prostriedkov musia byť vždy starostlivo očistené.

Na dorazenie upínaných obrobkov na dosadaciu (základovú) plochu, napr. na podložky alebo horné plochy stola, nikdy nepoužívame maticové kľúče alebo kľuky.

Pri upínaní obrobkov používame vždy ochranné plechy, čeľuste alebo podložky.

Na uťahovanie matíc a skrutiek používame vždy kľúče správnych rozmerov, aby sa nemohli vyšmyknúť a nemohli vyšmyknúť a neporanili obsluhu.

Všetky druhy podložiek, ktoré sa používajú na podkladanie obrobkov, musia byť čisté, hladké a rovné ( protiľahlé dosadacie plochy musia byť rovnobežné).

Obrobky menšieho prierezu (napr. tenkostenné puzdrá) upíname primeranou silou, aby sa nedeformovali.

Pri pozdĺžnom, priečnom a zvislom pohybe treba vopred uvoľniť zabezpečovacie skrutky stola, saní alebo konzonly.

Pri frézovaní s pozdĺžnym pohybom stola treba zabezpečiť konzolu a priečne sane. Pri priečnom frézovacom pohybe, t. j. konzolu. Po výškovom nastavení (napr. po nastavení hĺbky frézovania) konzolu zaistíme skrutkami.

Pohyb obrobku pod frézou musí byť opatrný, aby sa prudkým nárazom nepoškodila fréza.

Otupenú frézu treba ihneď vymeniť, aby nevznikal drsný povrch.

Frézu neberieme nikdy do holej ruky, lebo ostrými reznými klinmi by sme sa mohli porezať.

Pred meraním sa musí nástroj zastaviť, obrobok očistiť a odstrániť z neho ostriny.

Pokiaľ možno používame čelné frézovanie, ktoré je výhodnejšie ako frézovanie valcovou frézou, pretože je výkonnejšie, pokojnejšie a opracované plochy sú akostnejšie.

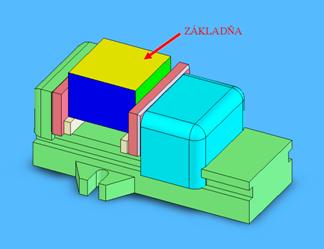

Pri frézovaní pravouhlých spojených plôch určime najskôr tzv. technologickú základňu t. j. plochu, od ktorej budeme vychádzať pri stanovení pracovného postupu a k nej sa budú obvykle vzťahovať aj všetky merania počas obrábania. Volba základne bude závisieť od toho, ktoré plochy budú najvhodnejšie pre prvé upnutie. Vyberáme plochy najrovnobežnejšie, čo zistíme meraním.

Dôležitou požiadavkou pre dosiahnutie potrebnej kolmosti a rovnobežnosti opracovaných plôch je voľba správneho postupu pri upínaní obrobku a stanovenie najvhodnejšieho poradia opracovania jednotlivých plôch. Podľa veľkosti prídavku na obrábanie a vyžadovanej drsnosti opracovaných plôch určíme počet záberov pre jednotlivé plochy.

Postup pri upínaní a frézovaní jednotlivých plôch:

Ofrézujeme širokú plochu. (žltá). Obrobok upneme do strojového zveráka. Výšku podložiek, na ktorých je uložený obrobok., volíme pokiaľ možno najväčšiu , aby sa mohla správna poloha obrobku určiť podľa dosadnutia obrobku na podpernú plochu podložky. Po upnutí obrobku prefrézujeme plochu 1 hrubovacím a hladiacim záberom.

Ofrézujeme

úzku plochu 2 (zelená), ktorá má s plochou 1 zvierať pravú uhol. Obrobok pri

upínaní priložíme obrobenou 1 k pevnej (nehybnej) čeľusti zveráka. Aby správne

priľahla obrobená plocha 1 k pevnej čeľusti zveráka vkladáme medzi obrobok

a pohyblivú čeľusť zveráka valček v. Toto opatrenie zabraňuje spriečeniu

upínaného obrobku tlakom pohyblivej čeľuste zveráka.

Ofrézujeme

úzku plochu 2 (zelená), ktorá má s plochou 1 zvierať pravú uhol. Obrobok pri

upínaní priložíme obrobenou 1 k pevnej (nehybnej) čeľusti zveráka. Aby správne

priľahla obrobená plocha 1 k pevnej čeľusti zveráka vkladáme medzi obrobok

a pohyblivú čeľusť zveráka valček v. Toto opatrenie zabraňuje spriečeniu

upínaného obrobku tlakom pohyblivej čeľuste zveráka.

Pravouhlé drážky môžu byť priebežné alebo uzavreté. Uzavreté drážky sú zapustené (napr. drážka pre pero na valcovacej časti upínacieho tŕňa) a priechodné (napr. drážka pre upínaciu skrutku v úpinke, drážka pre násadu v kladive apod.) Tieto drážky frézujeme kotúčovými, čelnými frézami, alebo frézami so stopkou, resp. špeciálnymi drážkovacími frézami (STN 22 2190 a 99, 22 22194, 22 2184 a 85).

Mmáme vyfrézovať priebežnú pravouhlú drážku 42 x 8 mm. na frézovanie použijeme hrubozubovú čelnú frézu priemeru 40 mm. Obrobok upneme do strojového zveráka. Na nastavenie vzájomnej polohy (fréza – obrobok) a vyfrézovanie drážky volíme tento postup: 1. Z východiskovej polohy „a“ odídeme priečnym smerom na rozmer 51 mm ( polovica šírky prizmy 31 mm + polovica šírky frézy 20 mm) a zabezpečíme priečne sane.

Po zistení východiskovej polohy „b“ odídeme z obrobkom mimo frézu a nastavíme hĺbku frézovania 8 mm ( drážku vyfrézujeme jedným záberom)

Vo vretenníkovej prevodovke nastavíme 180 ot/min, takže výsledná rezná rýchlosť je :

V posuvovej skrini nastavíme posuv na 56 mm/min, čo zodpovedá posuvu 0,05 mm na zub, ktorý pre daný prípad vyhovuje

Polohu drážky, hĺbku 8 mm a rozmery odľahčenia meriame väčšinou posuvným meradlom. Sklon šikmých plôch môžeme merať uhlomerom, šablónou alebo aj sínusovým pravítkom. Vzdialenosť vodiacich plôch a ich rovnobežnosť meriame nepriamo použitím dvoch valčekových kalibrov a základných mierok. Základnými mierkami domeriavame rozmer „a“, ktorý je spravidla zapísaný na výkrese. Môžeme ho aj vypočítať.

Podobným spôsobom sa frézuje a meria aj vonkajšie rybinovité vedenie. Pri meraní vzdialenosti vodiacich plôch a ich rovnobežnosti domeriavame rozmer A cez dva valčekové kalibre. Túto hodnotu väčšinou meriame mikrometrickým meradlom alebo posuvným meradlom; spravidla je napísaná na výkrese. Môžeme ju však tiež vypočítať z rovnice

A = B + 2x + d a= b-2x-d

Spôsob nastavenia polohy je rovnaký ako v predchádzajúcich prípadoch. Nástrojom je kokúčová rádiusová fréza vypuklá s príslušným polomerom. Sortiment týchto nástrojov sa však vyraba sodstupňovanim po 0,5 mm takže nemôžeme vyrobiť ľubovolný polomer.